Preparación y características de espuma semirrígida de poliuretano para pasamanos automotrices de alto desempeño.

El reposabrazos del interior del vehículo es una parte importante de la cabina, ya que permite abrir y cerrar la puerta y colocar el brazo del pasajero. En caso de emergencia, al colisionar el vehículo con el pasamanos, el pasamanos de poliuretano blando, el PP modificado (polipropileno), el ABS (poliacrilonitrilo butadieno estireno) y otros plásticos duros proporcionan buena elasticidad y amortiguación, reduciendo así las lesiones. Los pasamanos de espuma blanda de poliuretano ofrecen una agradable sensación al tacto y una superficie de excelente textura, mejorando así la comodidad y la estética de la cabina. Por lo tanto, con el desarrollo de la industria automotriz y la mejora de las exigencias de los consumidores en cuanto a materiales para interiores, las ventajas de la espuma blanda de poliuretano en los pasamanos de automóviles son cada vez más evidentes.

Hay tres tipos de pasamanos blandos de poliuretano: espuma de alta resiliencia, espuma autoincrustada y espuma semirrígida. La superficie exterior de los pasamanos de alta resiliencia está recubierta con una piel de PVC (cloruro de polivinilo), y el interior es espuma de poliuretano de alta resiliencia. El soporte de la espuma es relativamente débil, la resistencia es relativamente baja y la adhesión entre la espuma y la piel es relativamente insuficiente. El pasamanos autoincrustado tiene una capa central de espuma de piel, bajo costo, alto grado de integración y es ampliamente utilizado en vehículos comerciales, pero es difícil tener en cuenta la resistencia de la superficie y la comodidad general. El apoyabrazos semirrígido está recubierto con piel de PVC, la piel proporciona un buen tacto y apariencia, y la espuma semirrígida interna tiene excelente tacto, resistencia al impacto, absorción de energía y resistencia al envejecimiento, por lo que es cada vez más ampliamente utilizado en el uso del interior de los automóviles de pasajeros.

En este artículo se diseña la fórmula básica de la espuma semirrígida de poliuretano para pasamanos de automóviles y se estudia su mejora sobre esta base.

Sección experimental

Materia prima principal

Poliéter poliol A (índice de hidroxilo: 30 ~ 40 mg/g), polímero poliol B (índice de hidroxilo: 25 ~ 30 mg/g): Wanhua Chemical Group Co., LTD. MDI modificado [diisocianato de difenilmetano, w (NCO) 25 % ~ 30 %], catalizador compuesto, dispersante humectante (Agente 3), antioxidante A: Wanhua Chemical (Beijing) Co., LTD., Maitou, etc.; dispersante humectante (Agente 1), dispersante humectante (Agente 2): Byke Chemical. Las materias primas mencionadas son de grado industrial. Revestimiento de PVC: Changshu Ruihua.

Equipos e instrumentos principales

Mezclador de alta velocidad tipo Sdf-400, balanza electrónica tipo AR3202CN, molde de aluminio (10cm×10cm×1cm, 10cm×10cm×5cm), horno soplador eléctrico tipo 101-4AB, máquina de tensión universal electrónica tipo KJ-1065, super termostato tipo 501A.

Preparación de fórmula básica y muestra.

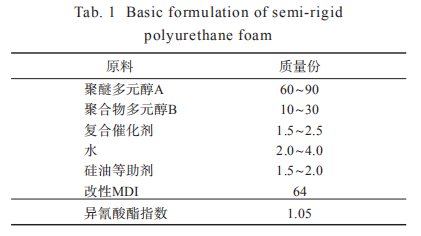

La formulación básica de la espuma de poliuretano semirrígida se muestra en la Tabla 1.

Preparación de la muestra de prueba de propiedades mecánicas: el poliéter compuesto (material A) se preparó de acuerdo con la fórmula de diseño, se mezcló con el MDI modificado en una determinada proporción, se agitó con un dispositivo de agitación de alta velocidad (3000 r/min) durante 3~5 s, luego se vertió en el molde correspondiente para espumar y abrió el molde dentro de un tiempo determinado para obtener la muestra moldeada de espuma de poliuretano semirrígida.

Preparación de la muestra para la prueba de rendimiento de unión: se coloca una capa de piel de PVC en la matriz inferior del molde, y el poliéter combinado y el MDI modificado se mezclan en proporción, se agitan con un dispositivo de agitación de alta velocidad (3000 r/min) durante 3~5 s, luego se vierte en la superficie de la piel, se cierra el molde y la espuma de poliuretano con la piel se moldea en un tiempo determinado.

Prueba de rendimiento

Propiedades mecánicas: 40 % de dureza a la compresión (CLD) según la norma ISO-3386; la resistencia a la tracción y el alargamiento de rotura se prueban según la norma ISO-1798; la resistencia al desgarro se prueba según la norma ISO-8067. Rendimiento de adhesión: La máquina tensora universal electrónica se utiliza para pelar la piel y la espuma 180° según el estándar de un fabricante de equipos originales (OEM).

Rendimiento de envejecimiento: pruebe la pérdida de propiedades mecánicas y de unión después de 24 horas de envejecimiento a 120 ℃ de acuerdo con la temperatura estándar de un OEM.

Resultados y discusión

Propiedad mecánica

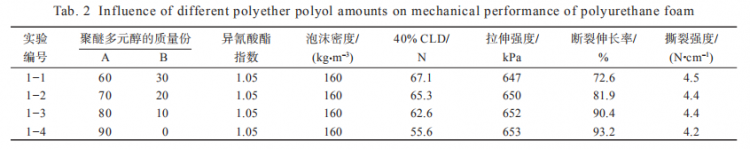

Al cambiar la proporción de poliol de poliéter A y poliol de polímero B en la fórmula básica, se exploró la influencia de diferentes dosis de poliéter en las propiedades mecánicas de la espuma de poliuretano semirrígida, como se muestra en la Tabla 2.

De los resultados de la Tabla 2 se desprende que la proporción de poliéter poliol A y polímero poliol B influye significativamente en las propiedades mecánicas de la espuma de poliuretano. Al aumentar dicha proporción, aumenta el alargamiento de rotura, disminuye la dureza a la compresión en cierta medida y la resistencia a la tracción y al desgarro se modifican poco. La cadena molecular del poliuretano se compone principalmente de segmentos blandos y duros, formados por un enlace carbamato. Por un lado, el peso molecular relativo y el índice de hidroxilo de ambos polioles difieren; por otro lado, el polímero poliol B es un poliéter poliol modificado con acrilonitrilo y estireno, cuya rigidez se ve mejorada gracias a la presencia de un anillo de benceno. Por otro lado, el polímero poliol B contiene sustancias de pequeño tamaño molecular, lo que aumenta la fragilidad de la espuma. Cuando la proporción de poliéter poliol A es de 80 partes y la de polímero poliol B es de 10 partes, las propiedades mecánicas de la espuma mejoran.

Propiedad de enlace

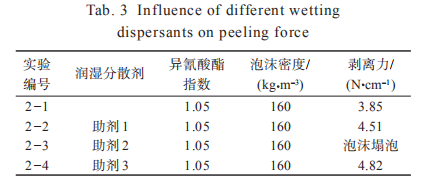

Al ser un producto con alta frecuencia de prensado, el pasamanos reducirá significativamente la comodidad de las piezas si la espuma y la piel se desprenden, por lo que se requiere evaluar la adhesión entre la espuma de poliuretano y la piel. Con base en la investigación anterior, se añadieron diferentes dispersantes humectantes para evaluar las propiedades de adhesión de la espuma y la piel. Los resultados se muestran en la Tabla 3.

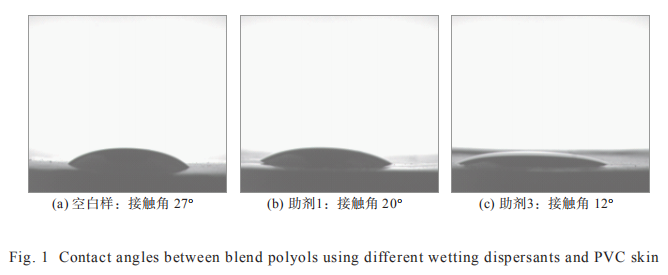

Como se puede observar en la Tabla 3, los diferentes dispersantes humectantes tienen efectos obvios en la fuerza de desprendimiento entre la espuma y la piel: el colapso de la espuma ocurre después del uso del aditivo 2, lo cual puede deberse a una apertura excesiva de la espuma después de la adición del aditivo 2; después del uso de los aditivos 1 y 3, la fuerza de desprendimiento de la muestra en blanco tiene un cierto aumento, y la fuerza de desprendimiento del aditivo 1 es aproximadamente un 17% mayor que la de la muestra en blanco, y la fuerza de desprendimiento del aditivo 3 es aproximadamente un 25% mayor que la de la muestra en blanco. La diferencia entre el aditivo 1 y el aditivo 3 se debe principalmente a la diferencia en la humectabilidad del material compuesto en la superficie. En general, para evaluar la humectabilidad de líquido sobre sólido, el ángulo de contacto es un parámetro importante para medir la humectabilidad de la superficie. Por lo tanto, se probó el ángulo de contacto entre el material compuesto y la piel después de agregar los dos dispersantes humectantes anteriores, y los resultados se muestran en la Figura 1.

En la Figura 1 se puede observar que el ángulo de contacto de la muestra en blanco es el mayor (27°), mientras que el del agente auxiliar 3 es el menor (12°). Esto demuestra que el uso del aditivo 3 mejora en gran medida la humectabilidad del material compuesto y de la piel, y facilita su aplicación sobre la superficie cutánea, lo que le confiere la mayor capacidad de desprendimiento.

Propiedad envejecida

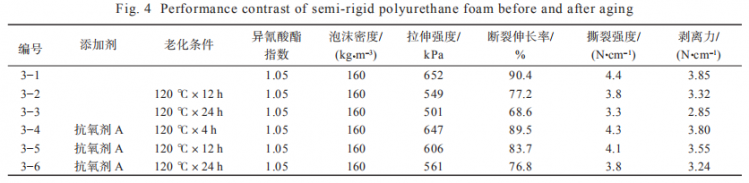

Los pasamanos se prensan en el interior del vehículo, se exponen a la luz solar con frecuencia, y su resistencia al envejecimiento es otro factor importante que debe considerar la espuma semirrígida de poliuretano para pasamanos. Por lo tanto, se evaluó la resistencia al envejecimiento de la fórmula básica y se realizó un estudio de mejora, cuyos resultados se muestran en la Tabla 4.

Al comparar los datos en la Tabla 4, se puede encontrar que las propiedades mecánicas y las propiedades de unión de la fórmula básica disminuyen significativamente después del envejecimiento térmico a 120 ℃: después del envejecimiento durante 12 h, la pérdida de varias propiedades excepto la densidad (la misma a continuación) es de 13% ~ 16%; La pérdida de rendimiento del envejecimiento de 24 h es de 23% ~ 26%. Se indica que la propiedad de envejecimiento por calor de la fórmula básica no es buena, y la propiedad de envejecimiento por calor de la fórmula original se puede mejorar obviamente agregando una clase de antioxidante A a la fórmula. Bajo las mismas condiciones experimentales después de la adición del antioxidante A, la pérdida de varias propiedades después de 12 h fue de 7% ~ 8%, y la pérdida de varias propiedades después de 24 h fue de 13% ~ 16%. La disminución de las propiedades mecánicas se debe principalmente a una serie de reacciones en cadena desencadenadas por la rotura de enlaces químicos y radicales libres activos durante el proceso de envejecimiento térmico, lo que resulta en cambios fundamentales en la estructura o propiedades de la sustancia original. Por un lado, la disminución del rendimiento de adhesión se debe a la disminución de las propiedades mecánicas de la propia espuma; por otro, a que la capa de PVC contiene una gran cantidad de plastificantes, los cuales migran a la superficie durante el proceso de envejecimiento térmico por oxígeno. La adición de antioxidantes puede mejorar sus propiedades de envejecimiento térmico, principalmente porque estos pueden eliminar los radicales libres recién generados y retrasar o inhibir el proceso de oxidación del polímero, manteniendo así sus propiedades originales.

Rendimiento integral

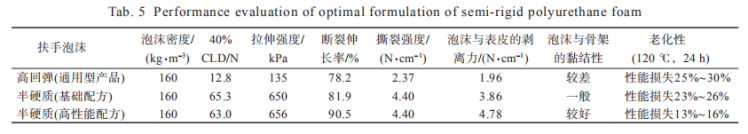

Con base en los resultados anteriores, se diseñó la fórmula óptima y se evaluaron sus diversas propiedades. El rendimiento de la fórmula se comparó con el de la espuma de poliuretano general de alto rebote para pasamanos. Los resultados se muestran en la Tabla 5.

Como se puede ver en la Tabla 5, el rendimiento de la fórmula óptima de espuma de poliuretano semirrígida tiene ciertas ventajas sobre las fórmulas básicas y generales, y es más práctica y es más adecuada para la aplicación de pasamanos de alto rendimiento.

Conclusión

Ajustar la cantidad de poliéter y seleccionar dispersantes humectantes y antioxidantes adecuados puede conferir a la espuma de poliuretano semirrígida buenas propiedades mecánicas, excelente resistencia al envejecimiento térmico, etc. Gracias a su excelente rendimiento, esta espuma semirrígida de poliuretano de alto rendimiento se puede aplicar en materiales de protección automotriz, como pasamanos y mesas de instrumentos.

Hora de publicación: 25 de julio de 2024